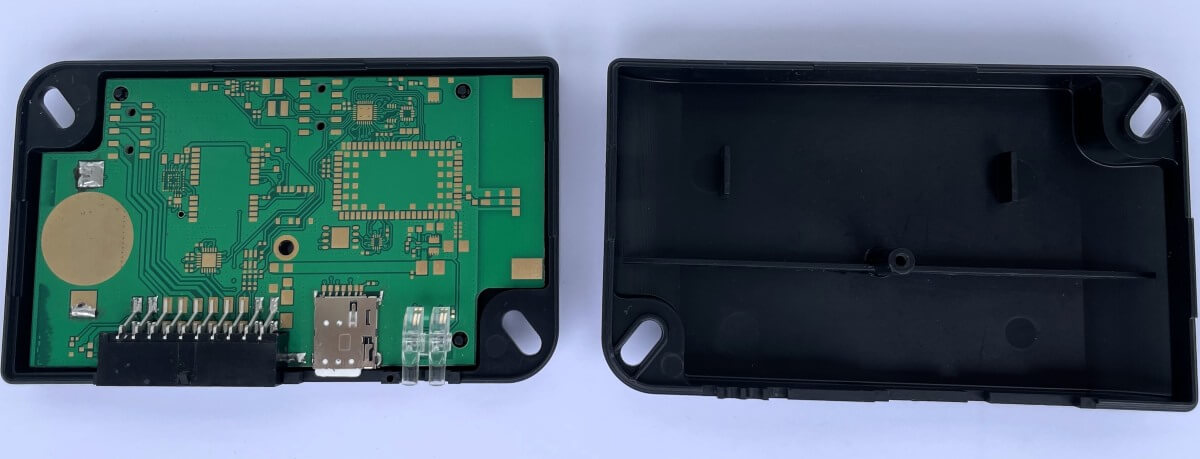

Un cliente si è rivolto a noi dopo essere stato consigliato da un altro cliente, con problemi legati alla reattività del suo fornitore per la riparazione degli utensili esistenti e la produzione di custodie per PCB. Il PCB era stato aggiornato, il che richiedeva modifiche urgenti alla custodia. Inoltre, era sorto un problema di chiusura della custodia quando veniva inserito il PCB.

Abbiamo ricevuto gli strumenti e i dati esistenti del cliente per la produzione della cassa. In una riunione con il cliente, abbiamo proposto di produrre la custodia con un materiale autoestinguente che soddisfacesse le specifiche del prodotto.

Il nostro team di esperti ha esaminato attentamente la custodia e il PCB esistenti. Abbiamo scoperto che il problema della chiusura poteva essere risolto apportando una semplice modifica allo strumento, che avrebbe mantenuto l'alta qualità del prodotto.

In sette giorni abbiamo creato un modello 3D accurato del nuovo inserto nello strumento, basato sul precedente modello 3D del PCB. Velocità e precisione erano fondamentali in questo processo.

La rapida decisione del cliente è stata la pietra miliare successiva del processo. Il cliente ha deciso di fabbricare i prodotti con entrambi i materiali: standard e autoestinguente.

Il 14° giorno abbiamo effettuato gli aggiornamenti necessari allo strumento per migliorare la chiusura della custodia e contemporaneamente abbiamo prodotto il nuovo inserto. Questa risposta rapida ha permesso al cliente di non perdere tempo prezioso.

Tra il 15° e il 16° giorno sono stati eseguiti test approfonditi sui campioni, che hanno garantito l'impeccabilità e l'usabilità del nuovo prodotto. Questa azione rapida ha permesso al cliente di ottenere un prodotto impeccabile.

Il cliente è rimasto soddisfatto dei campioni e ha ordinato immediatamente la prima serie di casse, sia in materiale standard che autoestinguente.

In soli 19 giorni abbiamo raccolto e archiviato tutta la documentazione tecnica, oltre a quella relativa alle riparazioni degli utensili e ai nuovi inserti.

Il 21° giorno abbiamo stampato a iniezione la prima serie di custodie in materiale standard, seguita dalla prima serie di custodie in materiale autoestinguente. Abbiamo confezionato con cura entrambe le serie e preparato i rapporti di misura. Il giorno 23 i prodotti erano pronti per il trasporto.

In soli 25 giorni dall'inizio della sfida, abbiamo consegnato le valigie ordinate. Inoltre, abbiamo presentato al cliente l'opzione di incisione/stampa laser sulla cassa, che ha sostituito il precedente processo di tampografia.

Questo è un esempio di come MedicalPlast MD possa fornire soluzioni rapide, affidabili ed economiche per le vostre esigenze. Il nostro impegno per la qualità e la nostra capacità di migliorare continuamente ci permettono di raggiungere gli standard più elevati, indipendentemente dalle sfide che dobbiamo affrontare.

Se anche voi vi trovate in una situazione in cui avete bisogno di una soluzione rapida e affidabile, contattateci. Saremo lieti di lavorare con voi e di trovare soluzioni alle vostre sfide.